风电在当下社会承担着绿色低碳能源的重要责任,十四五计划以来,我国风电行业倍速发展。作为风电行业降本的有力武器,风机大型化成为近些年各厂家追逐的趋势之一(摊薄单瓦对应的零部件和安装成本),风机功率持续增大,尺寸越来越大。就在5月份,国内多项叶片记录被打破,5月5日下线了国内目前最长的陆上风电叶片,长达99米。5月7日消息,我国自主研发的110米长海上风电叶片下线,这也是目前国内最长的风电叶片。

风电设备制造是为数不多地兼具百米大尺寸与超高精度齿轮的行业类型,为实现持续稳定的风力发电,风电设备的质量要求和过程检查是必不可少的。风电产品的大型化和海上风电的增长,给我们的质量控制和检测任务都带来了新的挑战,如何有效完成尺寸差距如此悬殊的工件检测要求,对于广大质量检测人员来说是一个重要课题。

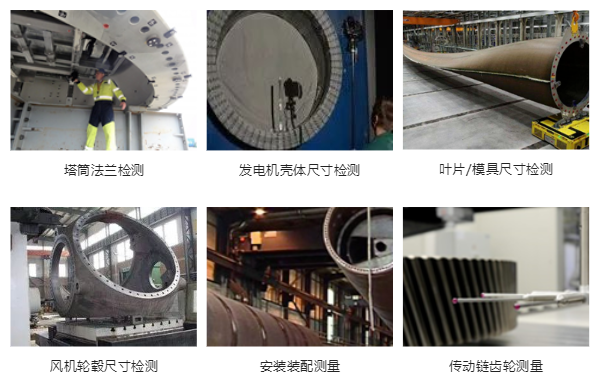

作为质量检测的先行者,海克斯康拥有丰富的测量经验,旗下多样化的测量设备、传感器能够轻松应对数百米大尺寸与微米级超高精度工件的检测需求。在风电领域,海克斯康计量团队提供从塔筒、叶片到传动链系统检测,以至安装定位、工件修复信息采集等全面的数字化解决方案。

典型应用1:大尺寸叶片现场检测

风电机组不断向大型化方向发展,风电叶片及其模具的尺寸也逐渐增大,尺寸偏差和不同的叶片的几何形状差异可能会导致振动,从而缩短电机的使用寿命,传统的检测方式和测量手段,往往难以实现大尺寸的现场测量,不能保证高精度的测量要求。

海克斯康Leica AT960绝对跟踪仪具备检测叶片模具的分段、检测和重新调整的功能,可有效检测整个表面以及前缘和后缘,配置上T-Probe,可用于根部螺栓孔检测,可以显著减少检验时间和质量,结果可重复。

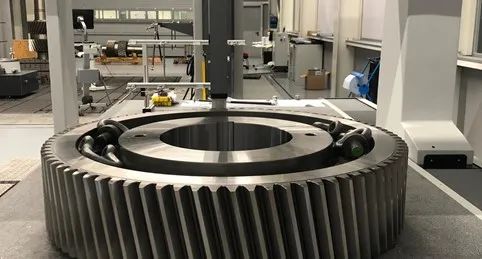

典型应用2:复杂齿轮多样化检测

风机齿轮箱的可靠性是整个风电设备的重中之重,然而对于齿轮等复杂零部件的检测一直是计量界的难点。在这一领域海克斯康深耕多年,具有丰富成功经验。

采用海克斯康Leitz超高精度三坐标测量机可以快速、稳定地获取被测齿轮真实信息,在对应的Quindos软件中,针对不同的齿轮、齿条、蜗杆等开发出了针对性的GearMaster等专属软件模块,极大减轻了测量人员工作压力,节省工作时间,输出专业分析报告。

典型应用3:大部件精准装配方案

塔筒、塔架焊接和装配过程中的抗变形能力和定中性对风机的整体效率和性能起着关键作用。塔筒、塔架的加工过程中经常存在由于原材料质量的差异较大,这就会导致塔架的焊接拼装过程中存在较大缝隙。

使用海克斯康Leica激光跟踪仪,通过自动化设备与直接扫描式跟踪仪的集成,可以自动引导进行塔筒曲面的扫描,得到曲面的实时数据,用于拟装配和自动定位过程指导,同时虚拟装配技术可以计算不完美元素的最佳位置,虚拟装配公差范围内的零件,完成最佳装配效果的引导,最终实现过程无费料,不返工,且保证最终装配质量。

而Leica ATS600激光跟踪仪在距离不超过60米的情况下,精度也能保证很高的水平,无疑为大型部件的装配提供数字化保障。

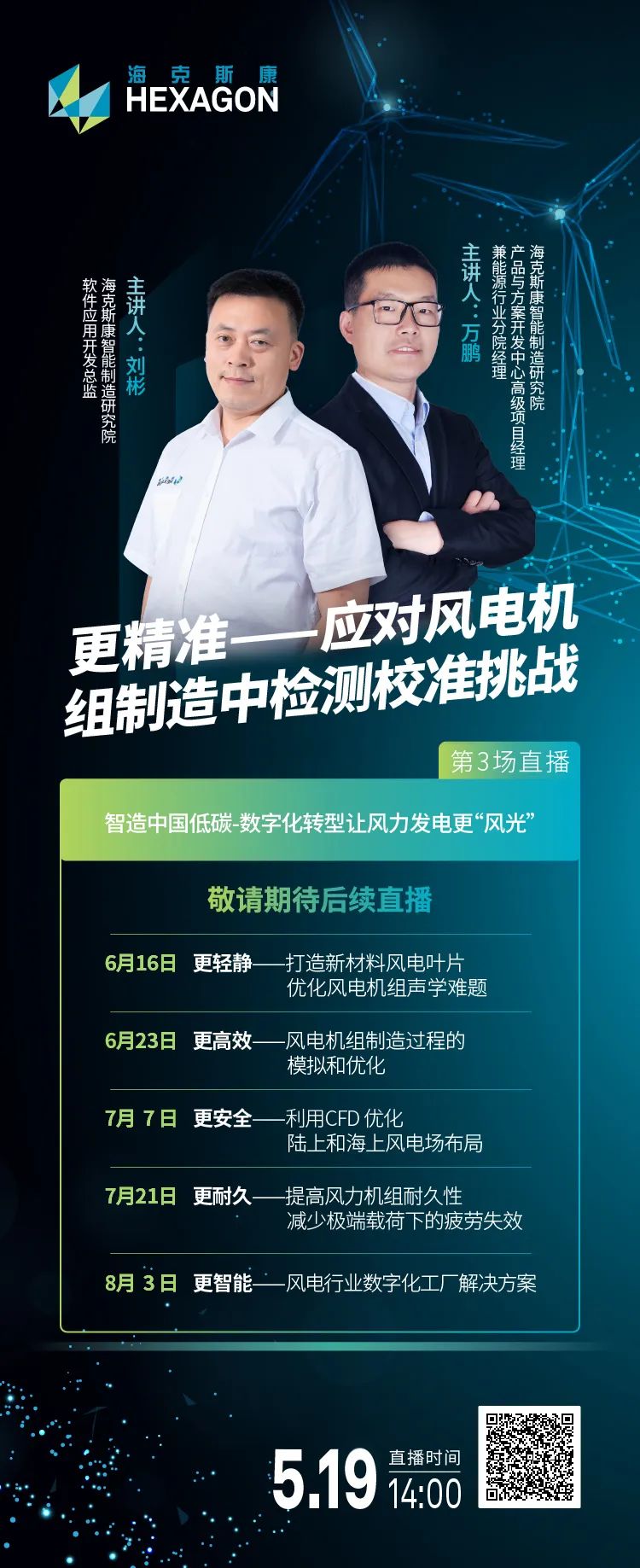

预约直播,获取更多详情

除了上述举例的三项典型应用,海克斯康在风电领域的质量检测方案可以为各类零部件提供更合适的便携式方案和三坐标测量方案,涉及齿轮箱、轮毂检测、钢材实时切割监控、海上风电零部件摄影测量等。

5月19日,海克斯康风电行业两位资深专家将联合讲解“如何应对风电机组制造中的检测校准挑战”,让风电设备更精准。

直播时间

5月19日14:00

识别下图二维码即可预约直播

往期回放

来源:海克斯康制造智能